طراحی و ساخت مخازن گازی برای نگهداری از گاز طبیعی به صورت مایع یا فشرده، به عنوان یک فرآیند مهم در صنعت گاز، نیازمند توجه به جزئیات فنی و استانداردهای ایمنی است.

مراحل ساخت مخازن گازی

- بررسی نیازها و استانداردها: ابتدا نیازها و مشخصات مخزن گازی بررسی میشود. این شامل ظرفیت، فشار کاری، دما، مواد سازنده، استانداردها و مقررات مربوطه میباشد. استفاده از استانداردهای مربوطه مانند ASME Boiler and Pressure Vessel Code در طراحی و ساخت مخازن گازی بسیار حائز اهمیت است.

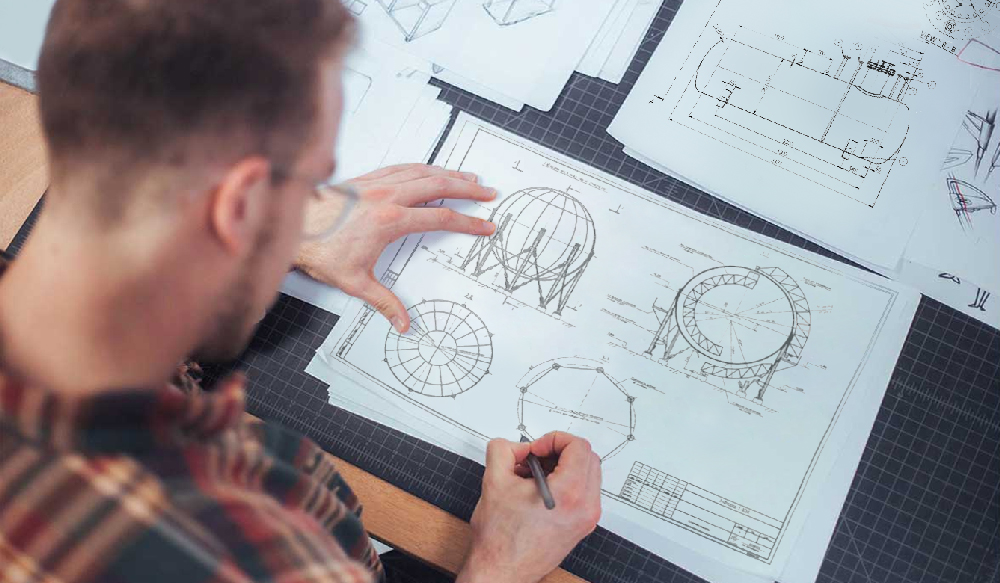

- طراحی مخزن: در این مرحله، مهندسان به طراحی مخزن گازی میپردازند. طراحی شامل ابعاد، شکل، جزئیات ساختاری، سیستمهای ایمنی، لایههای عایق حرارتی و سایر جزئیات فنی است. در طراحی باید به عوامل مانند محیط اطراف، شرایط حمل و نقل، نیروهای اعمالی و اثرات حرارتی و فشاری توجه شود.

- انتخاب مواد سازنده: مواد سازنده مخازن گازی باید استانداردهای مربوطه را رعایت کنند و توانایی تحمل فشار و دما را داشته باشند. معمولاً برای ساخت مخازن گازی از فولادهای خاص با خواص مکانیکی بالا مانند فولادهای ضدزنگ استفاده میشود.

- ساخت و تولید: پس از طراحی، مخزن گازی ساخته میشود. این شامل برش، شکل دادن، جوشکاری، عایقکاری، نصب لولهها و سیستمهای ایمنی و سایر عملیات تولید است. در هنگام ساخت، استانداردها و فرآیندهای کنترل کیفیت باید رعایت شوند.

- آزمایش و تست: پس از ساخت، مخزن گازی باید آزمایش و تست شود تا اطمینان حاصل شود که به استانداردها و نیازهای مشتریان پاسخگوست. این آزمایشها ممکن است شامل آزمون فشار، آزمون ترکهای ناشی از جوش، آزمون عایق حرارتی است.

عوامل تاثیرگذار در طراحی مخازن گازی

- ابعاد دقیق: در این مرحله، ابعاد دقیق مخزن گازی مشخص میشود. این شامل ارتفاع، قطر، ضخامت دیواره، ضخامت پایه و سایر جزئیاتی است که به عنوان یک طراحی دقیق نیاز است.

- ساختار داخلی: در این مرحله، ساختار داخلی مخزن گازی مورد بررسی قرار میگیرد. این شامل جزئیاتی مانند پایهها، تسمهها، پرهها، شبکهها و سایر عناصری است که به عنوان پشتیبانی و تنظیم گاز در داخل مخزن استفاده میشوند.

- رفتار سازه: در این مرحله، رفتار سازه مخزن گازی در شرایط مختلف مورد بررسی قرار میگیرد. این شامل بررسی رفتار سازه در فشارها، انقباض و اتساع حرارتی، تحمل لرزهها و سایر بارهای محیطی است.

- جزئیات جوشکاری: در این مرحله، نحوه جوشکاری مخازن گازی بررسی میشود. جوشکاری صحیح و مطابق با استانداردهای مربوطه حائز اهمیت است. انتخاب روشهای جوشکاری، نوع جوش، سایز جوش و جزئیات دیگر مربوط به جوشکاری در این مرحله مشخص میشوند.

- عایقکاری: در این مرحله، نوع و لایهبندی مواد عایق برای مخزن گازی مشخص میشود. این شامل نوع عایق، ضخامت لایههای عایق و جزئیات دیگر مربوط به عایقکاری است. هدف از عایقکاری، کاهش انتقال حرارت، حفظ دمای گاز در داخل مخزن و جلوگیری از تشکیل یخ است.

- سیستمهای ایمنی: در طراحی مفصل، سیستمهای ایمنی نیز بررسی میشوند. این شامل سیستمهای ایمنی مانند سیستمهای خنککننده، سیستمهای حفاظت در برابر انفجار، سیستم اعلام حریق و سایر سیستمهای ایمنی مورد نیاز است.

کاربرد مخازن گازی در کدام صنایع است؟

مخازن گازی در صنایع مختلفی استفاده میشوند. در زیر تعدادی از صنایعی که از مخازن گازی استفاده میکنند را برایتان آوردهام:

- صنعت نفت و گاز: مخازن گازی در صنعت نفت و گاز استفاده میشوند برای ذخیرهسازی و حمل و نقل گازها و مواد سوختی مانند گاز طبیعی، گازوئیل، بنزین و پروپان. این مخازن در ایستگاههای پمپاژ، تاسیسات نفتی و گازی، سیستمهای توزیع گاز و سایر بخشهای مرتبط استفاده میشوند.

- صنعت شیمیایی: در صنعت شیمیایی، مخازن گازی برای ذخیره و حفظ گازهای صنعتی مورد استفاده قرار میگیرند. این گازها شامل گازهای خنک کننده، گازهای قابل اشتعال، گازهای سمی و سایر گازهای شیمیایی میشود.

- صنعت الکترونیک: در صنعت الکترونیک، مخازن گازی برای ذخیره و حفظ گازهای خاصی مانند گازهای نیتروژن، آرگون و هلیوم استفاده میشوند. این گازها برای پرکردن فضای خالی در دستگاهها و تجهیزات الکترونیکی، جلوگیری از اکسیداسیون و حفظ شرایط خاص (مانند فشار و خلوص) مورد استفاده قرار میگیرند.

- صنعت آزمایشگاهی: در آزمایشگاهها، مخازن گازی برای ذخیره و تأمین گازهای مختلف مورد استفاده قرار میگیرند. این شامل گازهای آزمایشگاهی مانند هیدروژن، اکسیژن، نیتروژن، دی اکسید کربن و سایر گازهای مورد نیاز برای آزمایشات و تحقیقات است.

- صنعت غذایی و نوشیدنی: در بخشهایی از صنعت غذایی و نوشیدنی نیز از مخازن گازی استفاده میشود. برای مثال، در تولید نوشیدنیهای گازدار مانند آب معدنی گازدار و نوشیدنیهای نفت ترشی، مخازن گازی برای محافظت و حفظ فشار داخلی و کربناسیون استفاده میشوند.

انواع مخازن گازی

مخازن گازی در انواع مختلفی طراحی و ساخته میشوند. در زیر، برخی از انواع رایج مخازن گازی را برایتان آوردهایم:

- مخازن فلزی: مخازن فلزی از جنس فولاد یا آلومینیوم ساخته میشوند. آنها معمولاً دارای پوششهای محافظتی مانند رنگهای ضد زنگ و ضد خوردگی هستند. این نوع مخازن به دلیل استحکام و مقاومت بالا در برابر فشار و ضربهها، گزینهی مناسبی برای ذخیرهسازی گازها هستند.

- مخازن پلیمری: مخازن پلیمری از مواد پلاستیکی مانند پلیاتیلن یا پلیپروپیلن ساخته میشوند. آنها به دلیل وزن سبک، مقاومت شیمیایی و عدم قابلیت هادی شدن، در برخی صنایع مورد استفاده قرار میگیرند. به عنوان مثال، مخازن پلیمری معمولاً در صنایع شیمیایی، آب و فاضلاب، آبیاری و نفت و گاز استفاده میشوند.

- مخازن فیبرگلاس: مخازن فیبرگلاس یا مخازن FRP (مخفف Fiber Reinforced Plastic) از ماتریس پلیمری مقاوم تقویت شده با الیاف شیشهای ساخته میشوند. این نوع مخازن مقاومت بالایی در برابر خوردگی، ضربه و اثرات محیطی دارند و در صنایع پتروشیمی، آب و فاضلاب، صنعت غذایی و صنایع دریایی استفاده میشوند.

- مخازن بتنی: مخازن بتنی از بتن مسلح یا پیشتنیده ساخته میشوند. آنها به دلیل قدرت بالا و مقاومت در برابر فشار، ضربه و شرایط محیطی مانند تغییرات دما، در صنایع نفت و گاز، شیمیایی و آب و فاضلاب استفاده میشوند. مخازن بتنی معمولاً در محل ساخته میشوند و پس از اتمام ساخت، به محل نهایی منتقل میشوند.

- مخازن کامپوزیتی: مخازن کامپوزیتی از ترکیب مواد مختلف مانند فیبر کربن، فیبر گرافیت، رزینهای اپوکسی و مواد کشسان استفاده میکنند.این نوع مخازن به دلیل وزن سبک، مقاومت بالا در برابر خوردگی، عایق بودن الکتریکی و حرارتی، قدرت مکانیکی و مقاومت در برابر شرایط آب و هوایی متنوع، در برخی صنایع مورد استفاده قرار میگیرند. مثالهایی از این صنایع شامل صنعت هوا و فضا، خودروسازی، تجهیزات الکترونیکی، صنعت انرژی، تولید انرژی بادی و خورشیدی، صنعت کشاورزی و صنعت دریایی میباشند.

مخازن گازی به صورت سفارشی و بر اساس نیازهای خاص هر صنعت طراحی و ساخته میشوند. در هر صنعتی اندازه، شکل و مواد ساخت مخازن ممکن است متفاوت باشد. همچنین، برخی مخازن گازی دارای امکاناتی مانند سیستمهای تهویه، سیستمهای ایمنی و سیستمهای کنترل هستند تا به بهترین نحو از امانت گازها مراقبت کنند.

مزایا و معایب انواع مخازن گازی

به طور کلی، هر نوع مخزن گازی دارای مزایا و معایب خاص خود است. در زیر، مزایا و معایب انواع مخازن گازی را برایتان شرح میدهیم:

- مخازن فلزی:

– مزایا:

– استحکام و مقاومت بالا در برابر فشار و ضربهها.

– عمر طولانی با توجه به مقاومت فلزات در برابر خوردگی.

– قابلیت استفاده در شرایط محیطی متنوع.

– معایب:

– وزن نسبتاً سنگین و نیاز به سازههای پشتیبان برای نگهداری.

– احتیاج به پوششهای محافظتی برای جلوگیری از خوردگی.

– قابلیت انعطاف پذیری و شکلپذیری کمتر نسبت به مخازن دیگر.

- مخازن پلیمری:

– مزایا:

– وزن سبک و قابلیت حمل و نقل آسان.

– مقاومت شیمیایی در برابر بسیاری از مواد شیمیایی.

– مقاومت در برابر تغییرات دما و شرایط محیطی متنوع.

– معایب:

– حساسیت بیشتر به خوردگی نسبت به مخازن فلزی.

– قابلیت تحمل فشار و ضربه کمتر نسبت به مخازن فلزی.

– ممکن است در برخی صنایع محدودیتهای استفاده داشته باشد.

- مخازن فیبرگلاس:

– مزایا:

– مقاومت بالا در برابر خوردگی، ضربه و اثرات محیطی.

– وزن سبک و قابلیت حمل و نقل آسان.

– عدم هادی شدن و عایق بودن الکتریکی.

– معایب:

– قابلیت تحمل فشار نسبتاً کمتر نسبت به مخازن فلزی.

– قابلیت شکستگی و خرابی در صورت تحت تأثیر قوای خارجی شدید.

– نیاز به تکنولوژی و مهارت بالا برای ساخت و تعمیر.

- مخازن بتنی:

– مزایا:

– استحکام و مقاومت بالا در برابر فشار و ضربهها.

– مقاومت در برابر خوردگی و تغییرات دما.

– عمر طولانی و قابلیت استفاده در شرایط محیطی سخت.

– معایب:

– وزن سنگین و نیاز به سازههای پشتیبان برای نگهداری.

– زمان و هزینه بیشتر برای ساخت و نصب.

– محدودیت در انعطاف پذیری و تغییر شکل.

طراحی و ساخت مخازن گازی فلزی با مخازن گازی پلیمری چه تفاوتی دارند؟

طراحی و ساخت مخازن گازی فلزی و مخازن گازی پلیمری دارای تفاوتهای مهمی هستند. در زیر، تفاوتهای اصلی در طراحی و ساخت این دو نوع مخازن را برایتان شرح میدهیم:

مواد سازنده:

– مخازن گازی فلزی: این نوع مخازن از فلزات مانند فولاد کربنی یا استنلس استیل ساخته میشوند. فلزات مورد استفاده باید مقاومت کافی در برابر فشار و خوردگی داشته باشند.

– مخازن گازی پلیمری: مخازن پلیمری از مواد پلیمری مانند پلیاتیلن، پلیپروپیلن و پلیوینیل کلراید (PVC) ساخته میشوند. مواد پلیمری انتخاب شده باید مقاومت شیمیایی و مکانیکی مناسبی داشته باشند.

استحکام و مقاومت:

– مخازن گازی فلزی: فلزات مورد استفاده در مخازن فلزی دارای استحکام بالا هستند و میتوانند فشارهای بالا را تحمل کنند. همچنین، مقاومت فلزات در برابر ضربه و خوردگی نیز بالاست.

– مخازن گازی پلیمری: مخازن پلیمری نیز دارای استحکام مناسبی هستند، اما قابلیت تحمل فشارهای بالا کمتری نسبت به مخازن فلزی دارند. همچنین، مقاومت آنها در برابر ضربه و خوردگی بسته به نوع و کیفیت مواد پلیمری متفاوت است.

وزن:

– مخازن گازی فلزی: فلزات به طبع سنگین هستند، بنابراین مخازن فلزی وزن بالایی دارند و ممکن است نیاز به سازههای پشتیبان برای نگهداری داشته باشند.

– مخازن گازی پلیمری: مخازن پلیمری به دلیل استفاده از مواد پلیمری سبکتر هستند و در نتیجه وزن کمتری دارند. این ویژگی باعث میشود حمل و نقل آنها آسانتر باشد و نیاز به سازههای پشتیبان کمتری داشته باشند.

شکلپذیری و انعطافپذیری:

– مخازن گازی فلزی: فلزات قابلیت شکلپذیری و انعطافپذیری بیشتری نسبت بهمواد پلیمری دارند. این به معنای این است که مخازن فلزی میتوانند به راحتی به شکلها و ابعاد مختلف تولید شوند.

– مخازن گازی پلیمری: مخازن پلیمری نسبت به مخازن فلزی شکلپذیری و انعطافپذیری بیشتری دارند. این به معنای این است که میتوان آنها را به راحتی به شکلهای مختلف تولید کرد و به نیازهای خاص مشتریان و صنایع مختلف پاسخ داد.

ارزان ترین نوع مخزن گازی کدام است؟

در بین نوعهای مختلف مخازن گازی، مخازن گازی پلیمری به طور کلی به عنوان نوعی از مخازن گازی با قیمت کمتر شناخته میشوند. مخازن پلیمری از مواد پلیمری ساخته میشوند که قیمت تولید آنها معمولاً کمتر از فلزات مورد استفاده در مخازن فلزی است. همچنین، فرآیند تولید مخازن پلیمری نیز میتواند سادهتر و هزینه کمتری نسبت به فرآیند تولید مخازن فلزی داشته باشد.

با این حال، برای تعیین دقیقترین قیمت و ارزانترین نوع مخزن گازی، لازم است به عوامل دیگری نیز توجه کنید، از جمله اندازه مخزن، ظرفیت، مشخصات فنی، نوع و کیفیت مواد مورد استفاده، استانداردها و نیازهای خاصی که شما دارید. همچنین، میتوانید برای گرفتن مشاوره رایگان با مشاوران متخصص شرکت زوبینکو (زوبین نصب سپاهان ) تماس بگیرید.