نصب مخازن تحت فشار یک فرایند پیچیده است که نیازمند تخصص و رعایت استانداردهای ایمنی است. در زیر به برخی از مراحل کلی نصب مخازن تحت فشار اشاره میکنیم:

- بررسی مکان و پایهگذاری:

قبل از نصب مخزن، باید مکان مناسب برای قرارگیری آن انتخاب شود. این شامل بررسی موقعیت جغرافیایی، شرایط زمینی، دسترسی به منابع آب و برق و سازه پشتیبانی میشود. همچنین، مخزن باید بر روی پایهای متناسب و استوار قرار گیرد.

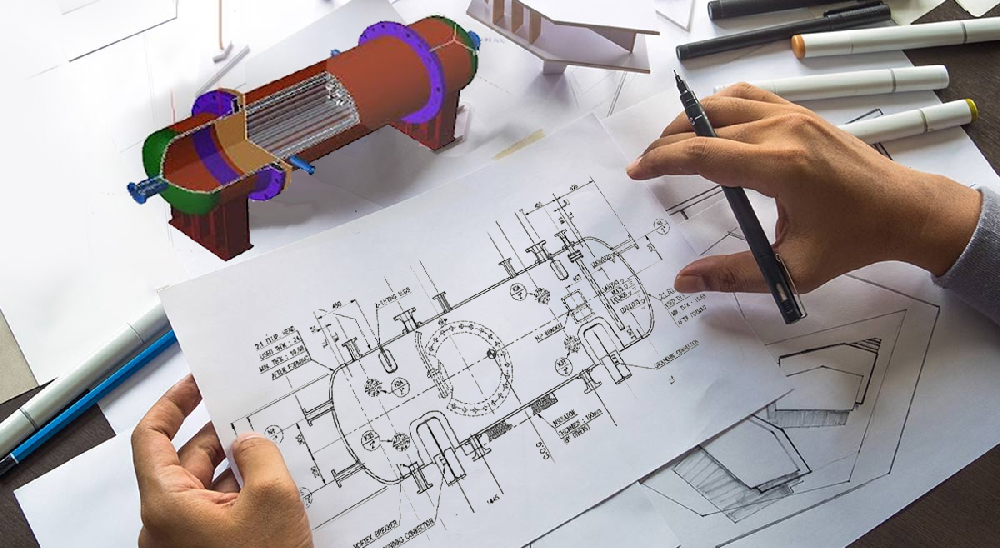

- طراحی و مهندسی:

در این مرحله، مهندسین با توجه به نیازمندیها و استانداردهای مربوط، مخزن را طراحی میکنند. این شامل انتخاب جنس، ظرفیت، شکل و ابعاد مخزن، سیستمهای حفاظتی و ایمنی، و اتصالات لازم است.

- تهیه و تولید:

پس از طراحی، مخزن تحت فشار باید ساخته شود. این شامل تولید بدنه مخزن، درب و اتصالات، لاینر داخلی (در صورت لزوم) و سایر قطعات است. در این مرحله، کیفیت و استانداردهای ساخت بسیار مهم هستند.

- حمل و نقل:

پس از ساخت، مخزن باید به محل نصب منتقل شود. این مرحله شامل بررسی و جابجایی ایمن مخزن با استفاده از وسایل نقلیه مناسب است. همچنین، باید از حفاظت و جلوگیری از آسیب رسیدن به مخزن در طول حمل و نقل اطمینان حاصل شود.

- نصب و اتصال:

در این مرحله، مخزن به پایههای استوار نصب میشود و اتصالات لازم برای اتصال به سیستمهای گازی، الکتریکی و سیستمهای حفاظتی انجام میشود. این باید توسط تکنسینهای ماهر و با رعایت دقیق استانداردها صورت بگیرد.

- آزمایش و تست:

پس از نصب، مخزن باید مورد آزمایش و تست قرار گیرد. این شامل تست فشار، تست نشت، تست عملکرد سیستمهای حفاظتی و ایمنی و سایر آزمایشهای مربوطه است. این آزمایشها برای اطمینان از عملکرد صحیح و ایمنی مخزن انجام میشوندتوجه داشته باشید که نصب مخازن تحت فشار یک فرایند پیچیده است و بسته به نوع و ظرفیت مخزن، استانداردها و مقررات محلی ممکن است متفاوت باشد.

چه استانداردهای ایمنی برای نصب مخازن تحت فشار وجود دارد؟

برای نصب مخازن تحت فشار، استانداردها و مقررات مختلفی وجود دارد که به منظور ایمنی و کیفیت بالای عملیات نصب و بهرهبرداری از مخازن تحت فشار تعیین شدهاند.

ASME Boiler and Pressure Vessel Code: این استاندارد بینالمللی توسط انجمن مهندسان مکانیک آمریکا (ASME) تنظیم شده و شامل ضوابط و مقررات مربوط به طراحی، ساخت، نصب و بازرسی مخازن تحت فشار است.

API 650: استاندارد ای پی آی 650 توسط انجمن مهندسان نفت آمریکا تهیه گردیده و برای طراحی، ساخت و نصب مخازن فولادی بزرگ تحت فشار استفاده میشود.

API 620: این استاندارد نیز انجمن مهندسان نفت آمریکایی (API) ایجاد گردید و جهت طراحی، ساخت و نصب مخازن فولادی بزرگ و بسیار بزرگ تحت فشار استفاده میشود.

EN 13445: استاندارد اروپایی ست که برای مخازن فشار قابل حمل و ثابت استفاده میشود و شامل مقررات مربوط به طراحی، ساخت، نصب و بازرسی مخازن تحت فشار است.

استانداردهای ملی: هر کشور ممکن است استانداردها و مقررات ملی خود را برای نصب مخازن تحت فشار داشته باشد. این استانداردها بر اساس شرایط محلی، قوانین و مقررات مربوطه تهیه میشوند.

کاربرد مخازن تحت فشار در کدام صنایع بیشتر است؟

مخازن تحت فشار در بسیاری از صنایع استفاده میشوند. برخی از صنایعی که استفاده از مخازن تحت فشار در آنها بیشتر است عبارتند از:

- صنعت نفت و گاز: مخازن تحت فشار در صنعت نفت و گاز برای ذخیرهسازی نفت خام، گاز طبیعی، مایعات برجسته و محصولات پالایشی استفاده میشوند. این مخازن میتوانند در نقاط استخراج، واحدهای پالایشگاهی، انبارهای توزیع و سایر بخشهای مرتبط استفاده شوند.

- صنعت شیمیایی: در صنعت شیمیایی، مخازن تحت فشار برای ذخیره و حمل و نقل مواد شیمیایی مورد استفاده قرار میگیرند، از جمله مواد خوراکی، محصولات پایانی، اسیدها، قلیاها و محلولهای شیمیایی دیگر.

- صنعت غذایی: در صنعت غذایی، مخازن تحت فشار جهت ذخیرهسازی و پردازش مواد غذایی مورد استفاده قرار میگیرند، از جمله محصولات لبنی، آبمیوه، نوشیدنیها، روغنهای خوراکی و سایر مواد غذایی.

- صنعت داروسازی: در صنعت داروسازی، مخازن تحت فشار برای تولید، ذخیرهسازی و پردازش محصولات دارویی مورد استفاده قرار میگیرند. این محصولات میتوانند شامل مواد خام، محلولها، امولسیونها، سوسپانسیونها و دیگر فرمولاسیونهای دارویی باشند.

- صنعت نیروگاهی: در صنعت نیروگاهی، مخازن تحت فشار برای ذخیره و تأمین سوخت (مانند گاز طبیعی و روغن سوخت) و ذخیره و تأمین آب تغذیه برای بخشهای تولید بخار و توربینها استفاده میشوند.

مخازن تحت فشار در صنعت شیمیایی چگونه از نظر طراحی و ساخت متفاوتند؟

مخازن تحت فشار در صنعت شیمیایی به دلیل خصوصیات و مواد شیمیایی که در آنها ذخیره میشوند، نیاز به طراحی و ساخت خاصی دارند. در زیر، برخی از تفاوتهای مهم در طراحی و ساخت مخازن تحت فشار در صنعت شیمیایی را بررسی میکنیم:

- مواد سازنده: در صنعت شیمیایی، مخازن تحت فشار ممکن است از جنسهای مختلفی مانند فولاد کربنی، فولاد ضدزنگ، فولاد آلیاژی، پلیمرها و آلومینیوم ساخته شوند. انتخاب ماده سازنده بر اساس خواص فیزیکی و شیمیایی مواد شیمیایی ذخیره شده و شرایط عملیاتی است.

- ضخامت دیواره: مخازن تحت فشار در صنعت شیمیایی معمولاً دیوارههای ضخیمی دارند تا از مقاومت کافی در برابر فشار و حرارت استفاده شود. ضخامت دیواره با توجه به فشار عملیاتی و خواص مواد سازنده تعیین میشود.

- استانداردها و مقررات: مخازن تحت فشار در صنعت شیمیایی بایستی با استانداردها و مقررات ایمنی مربوطه سازگار باشند. برخی استانداردهای معتبر برای مخازن تحت فشار در صنعت شیمیایی شامل استانداردهای ASME Section VIII Div. 1 و Div. 2، API 650 و API 620 میشوند.

- حفاظت در برابر خوردگی: در محیطهای شیمیایی، خوردگی میتواند مشکل جدی باشد. بنابراین، مخازن تحت فشار در صنعت شیمیایی معمولاً دارای روشها و پوششهای خاصی هستند تا از خوردگی جلوگیری کنند، مانند پوششهای ضدزنگ، لاینرهای پلاستیکی یا رزینی و استفاده از فولادهای ضدزنگ.

- محل نصب و اتصالات: مخازن تحت فشار در صنعت شیمیایی ممکن است نیاز به اتصالات خاصی داشته باشند، مانند شیرهای ایمنی، سیستمهای خنککننده، سیستمهای تخلیه و سیستمهای انتقال مواد.

نصب مخازن تحت فشار در صنعت شیمیایی

نصب مخازن تحت فشار در صنعت شیمیایی یک فرآیند حساس و پیچیده است که نیازمند رعایت دقیق قوانین ایمنی و استانداردهای مربوطه است. ما در این قسمت موارد قبل و بعد از نصب مخازن به صورت جامع میپردازیم.

مراحل عمده نصب مخازن تحت فشار در صنعت شیمیایی :

- انتخاب محل نصب:

قبل از نصب مخزن تحت فشار، محل مناسب برای نصب باید انتخاب شود. این محل باید شرایط ایمنی را داشته باشد و توجه به عواملی مانند دسترسی به منابع انرژی، فضای کافی برای نصب و تعمیرات، دسترسی به سیستمهای اطفاء حریق و اتصال به شبکههای لوله کشی را در بر داشته باشد.

- حمل و مناقصه:

پس از انتخاب محل نصب، مخزن تحت فشار باید به محل نصب منتقل شود. این فرآیند شامل حمل و نقل مخازن به وسیله تجهیزات و دستگاههای حمل و نقل مناسب است. در صورت لزوم، مناقصهای برای حمل و نقل مخزن و تجهیزات جانبی نیز صورت میگیرد.

- نصب تأسیسات جانبی:

قبل از نصب مخزن، تأسیسات جانبی مانند سیستمهای تهویه، سیستمهای خنککننده، سیستمهای آتشنشانی و سیستمهای الکتریکی باید نصب شوند. این تأسیسات برای ایجاد شرایط مطلوب در محیط نصب و اجرای ایمنی لازم برای مخازن استفاده میشوند.

- نصب مخزن:

پس از نصب تأسیسات جانبی، مخزن تحت فشار در محل تعیین شده نصب میشود. این فرآیند شامل بررسی دقیق مخزن، ایجاد اتصالات لازم، نصب و تثبیت مخزن با استفاده از دستگاهها و تجهیزات مناسب است. در این مرحله، لولهکشی برای اتصال مخزن به سایر سیستمها نیز انجام میشود.

- اتصالات و لولهکشی:

مخازن تحت فشار در صنعت شیمیایی نیاز به اتصالات و لولهکشی مناسب دارند. اتصالات باید با استانداردهای صنعتی مطابقت داشته باشند و به درستی نصب شوند تا هیچ نشتی و خطری ناشی از آنها به وجود نیاید. لولهکشی نیز باید با رعایت استانداردهای لازم و با استفاده از مواد انتخاب شده مناسب برای شیمیاییهای مورد استفاده در صنعت شیمیایی انجام شود.

- آزمون و تست:

پس از نصب مخزن، آزمونها و تستهای لازم برای اطمینان از عملکرد صحیح و ایمنی مخزن انجام میشود. این آزمونها شامل آزمون فشار، آزمون نشتی، آزمون سیستمهای ایمنی و سایر آزمونهای مربوطه است. این مرحله برای تضمین ایمنی و عملکرد صحیح مخزن بسیار اهمیت دارد.

- راهاندازی و بهرهبرداری:

پس از گذراندن مراحل نصب و آزمون، مخزن آماده بهرهبرداری است. در این مرحله، عملیات راهاندازی و تستهای نهایی انجام میشود تا مخزن به درستی کار کند و تمامی سیستمهای جانبی به درستی اتصال یابند.