پایپینگ

محدوده مهندسی پایپینگ محدوده اصلی و تخصصی پایپینگ به شرح زیر است:

طراحی و آنالیز پایپینگ (piping design and analysis)

متریال پایپینگ (piping materials)

اجرای پایپینگ(piping construction)

بازرسی و تست پایپینگ(piping inspection and testing)

راهاندازی پایپینگ (piping commissioning)

تعمیر و نگهداری پایپینگ (piping maintenance)

لوله کشی فرآیندی (Process Piping): سیستمی برای انتقال مایعات، مواد شیمیایی، سوخت، گاز و مواد اولیه خام برای فرایندهای گوناگون

لوله کشی نیروگاهی یا پاور پایپینگ (Power Piping): لوله کشی در کارخانه های تولید انرژی، نیروگاه ها و سیستم های گرمایش و سرمایش مرکزی

لوله کشی شهری (Civil Piping): لوله کشی شهری سیستمی برای انتقال خدمات شهرداری به ساختمان های مسکونی، تجاری، صنعتی و عمومی است.

لوله کشی خدماتی (Service Piping): لوله کشی خدماتی در واقع همان لوله کشی موجود در ساختمان ها برای خدماتی مانند آب، گاز و فاضلاب است.

لوله کشی انتقالی (Transportation Piping): لوله کشی انتقالی شامل لوله هایی با طول زیاد است سیالات گوناگون را در فواصل دور یا نزدیک انتقال می دهند.

لوله کشی تبریدی (Refrigeration Piping): یک سیستم پیچیده لوله کشی است که با استفاده از یک سیال مبرد، دمای محیط مورد نظر را کاهش می دهد.

لوله کشی دریایی (Marine Piping): سیستم خاص لوله کشی برای انتقال سیالات در سواحل و سازه های آبی و زیرآبی است.

لوله کشی تاسیسات ساختمان (Plumbing): لوله کشی داخل ساختمان مسکونی برای انتقال آب آشامیدنی، تهویه، گرمایش/سرمایش، فاضلاب، زهکشی، انتقال گاز و غیره است.

معرفی لوله و انواع آن

به استوانه توخالی که برای انتقال سیالات از یک مکان به مکان دیگر استفاده میشود، لوله میگویند. در پایپینگ از سه نوع لوله با انتهای استاندارد استفاده میشود:

لوله با انتهای تخت (Plain Ends)

لوله با انتهای رزوه (Threaded Ends)

لوله با انتهای پخ خورده (Beveled Ends)

تقسیم بندی لوله ها بر اساس جنس

لوله گالوانیزه: به منظور انتقال آب

لوله کربن استیل: به منظور انتقال مایعات و گازها (بدون خطر خوردگی)

لوله کربن استیل Nace: به منظور انتقال مایعاتی که خطر خوردگی دارند.

لوله کربن استیل LTCS: به منظور انتقال مایعات با دمای بسیار پایین.

لوله GRP و GRE: به منظور انتقال مایعات با فشار پایین و خورندگی بالا.

لوله استنلس استیل: به منظور انتقال مایعاتی که خاصیت خورندگی بالایی دارند.

لوله کاپرنیکل: به منظور انتقال سیالاتی که خطر سایش دارند.

تقسیم بندی لوله ها بر اساس ساخت

لولههای درزدار: لولههای درز دار به صورت ساده و یا مارپیچی ساخته شده و در ساخت آنها ابتدا ورق لوله شکل گرفته و سپس قسمت درز به وسیله جوش به هم متصل میشود.

لولههای بدون درز: در هنگام ساخت لولههای بدون درز، پس از گرم کردن یک قطعه شمش، آن را از طریق سمبه ماتریس از یک قالب مخصوص عبور میدهند.

معرفی اتصالات بکار رفته در پایپینگ

در فرایند پایپینگ برای ایجاد انعطافپذیری در تغییر جهت، توزیع و تغییر ظرفیت جریان؛ از قطعاتی به نام اتصالات یا فیتینگ استفاده میشود. اتصالات پایپینگ انواع متنوعی داشته و از هر کدام آنها متناسب با شرایط و اهداف اجرایی مختلف، استفاده میشود. مهمترین این اتصالات عبارتند از:

زانویی / Elbow : به منظور تغییر مسیر خط لوله به صورت 45 و 90 درجه استفاده استفاده میشود.

کاهنده / Reducer: به منظور ایجاد ارتباط بین لولههایی با سایزهای مختلف استفاده میشود.

چهار راهی / Cross: به منظور ایجاد انشعاب جدید و گسترش شبکه استفاده میشود.

سه راهی / Tee: به منظور ایجاد انشعاب از خط لوله اصلی از آن استفاده میشود.

خم / Bend: به منظور تغییر مسیر خطوط لوله استفاده میشود.

برگردان / Return: به منظور برگشت 180 درجه ای خط از آن استفاده میشود.

کپ / Cap: به منظور مسدود کردن انتهای لوله استفاده میشود.

همچنین سایر اتصالات یا فیتینگهای مورد استفاده در پایپینگ عبارتند از:

اولت / Olet

کوپلینگ / Coupling

پلاگ / Plug

یونیون / Union

معرفی فلنج در پایپینگ

به برجستگی (به صورت دیسک یا حلقه) که به انتهای لوله متصل شده است، فلنج گفته میشود. با پیچ کردن دو فلنج یه یکدیگر و قرار دادن یک واشر آببندی در میان آنها، اتصالات فلنجی ایجاد میشود. از اتصالات فلنجی به صورت جفت استفاده میشود؛ به این معنا که یک سمت فلنج به لوله متصل شده و از سمت مقابل روبهروی فلنجهای دیگر قرار گرفته و اتصال آنها با پیچ و مهره محکم میشود. فلنجها در انواع مختلف موجود بوده و استفاده میشوند:

فلنج رزوهای (Threaded Pipe Flange)

فلنج کور (Blinds)

فلنج لپ جوینت (Lap joint Pipe Flange)

فلنج ساکتی جوشی (Socket-weld Pipe Flange)

فلنج جوشی (Weld neck Pipe Flange)

فلنج لغزشی (Slip-on Pipe Flange)

معرفی شیرآلات و انواع آن در پایپینگ

شیرآلات یک وسیله مکانیکی و از اجزای اصلی سیستم پایپینگ هستند که از آنها در جهت کنترل جریان و فشار در یک سیستم لولهکشی استفاده میشود. انواع شیرآلات بکار رفته در سیستمهای پایپینگ عبارتند از:

شیر اطمینان / Pressure Relief Valve

شیر چک / Check Valve

دیافراگم ولو / Diaphragm Valve

پلاگ ولو / Plug Valve

شیر پروانهای / Butterfly Valve

پینچ ولو / Pinch Valve

بال ولو / Ball Valve

شیر کنترل / Control Valve

معرفی تکیهگاه لوله در سیستم پایپینگ

در صنعت پایپینگ برای انتقال بار (Load) از لوله به سازههای نگهدارنده؛ از تکیهگاه لوله (Pipe Support) یا آویز لوله (Pipe Hanger) استفاده میشود. انواع ساپورتها و نحوه ساپورتگذاری سیستمهای Piping با یکدیگر متفاوت بوده و به طور کلی ساپورتها چهار وظیفه اصلی جلوگیری از لنگر انداختن، هدایت، جذب ضربه و تحمل میزان مشخصی از بار را برعهده دارند. موارد زیر مثالهایی از تکیهگاههای لوله هستند :

Pipe Guides

Pipe Slides

Shoes Supports

Spring Supports

Axial Stops

مهارتهای مورد نیاز برای اجرای وظایف مورد انتظار از کارشناس پایپینگ بیشتر به تواناییهای فنی فرد بستگی دارند. البته بهرهمندی از تواناییهای عمومی نیز میتواند نتایج رضایتبخشی را در پی داشته باشد. برخی از مهمترین مهارتهای مهندس پایپینگ عبارت هستند از:

مهارتهای مشاهدهای: بررسی دقیق اجزای سیستم، نحوه اجرای آنها و مشکلات احتمالی

مهارتهای تحلیلی: استفاده از مشاهدات برای طراحی سیستم مناسب

مهارتهای مدیریتی: برنامه ریزی و ارزیابی منابع مورد نیاز

مهارتهای ارتباطی: همکاری و برقراری ارتباط موثر با کارکنان به صورت شفاهی و کتبی

مهارتهای نقشه کشی: پیاده کردن طرحهای اولیه بر روی کاغذ و نرم افزار

لوله کشی نیروگاهی چیست؟

لوله کشی نیروگاهی یا «پاور پایپینگ» (Power Piping)، سیستمی است که معمولا در نیروگاههای تولید برق، کارخانههای صنعتی، سیستمهای زمین گرمایی و سیستمهای گرمایش/سرمایش مرکزی در مقیاس بزرگ اجرا میشود. این سیستم بیشتر با انرژی حاصل از گردش بخار و آب سر و کار دارد. طبق تعریف استاندارد ASME، سیستمهای لوله کشی غیر خدماتی را میتوان به عنوان لوله کشی نیروگاهی در نظر گرفت.

ابعاد لوله در پایپینگ

لوله و ابعاد آن بخش از سیستم پایپینگ است. برای تعیین ابعاد لوله در پایپینگ از نمادها (حروف اختصاری) زیر استفاده می کنند

NPS: اندازه اسمی لوله

DN: قطر اسمی لوله

ID: قطر داخلی لوله

OD: قطر خارجی لوله

SCH: عدد اسکجول یا ضخامت دیواره لوله

STD: ضخامت دیواره استاندارد یا لوله با وزن استاندارد

XS: لوله سنگین

XXS: لوله فوق سنگین

جنس لوله ها در پایپینگ

لوله های فولادی (Steel Pipes)

فولاد پرکاربردترین ماده برای لوله کشی است. لوله های فولادی در دو دسته اصلی تولید می شوند.

لوله های بدون درز، یا مانیسمان (Seamless Pipes)

لوله های درز دار (Welded Pipes)

لوله های فولادی بر اساس ترکیب شیمیایی خود به دسته های گوناگونی ترکیب می شوند.

فولاد کربنی (Carbon Steel)

بیشتر لوله های مورد استفاده در پایپینگ از فولاد کربنی ساخته شده اند. فولاد کربنی دارای مقدار کمی کربن است. گاهی اوقات بسیار کمتر از 1٪ کربن دارد. طبقه بندی فولادهای کربنی به صورت زیر است:

فولادهای ملایم (Mild Steels): تا 0.3% کربن

فولادهای کربن متوسط یا فولادهای کربنی (Medium Carbon Steels): 0.3 تا 0.6 درصد کربن

فولادهای با کربن بالا (High Carbon Steels): بیش از 0.6٪ کربن

فولادهای آلیاژی (Alloy Steel)

فولاد های نیکل دار: این فولادها دارای5 تا 5 درصد نیکل هستند.

فولادهای دارای مولیبدن: افزودن حدود 0.5 درصد مولیبدن استحکام فولاد را تا دمای 480 درجه سانتیگراد به میزان زیادی بهبود می بخشد.

فولادهای کروم دار: افزودن تا 9 درصد کروم با تمایل به اکسید شدن در دماهای بالا مقابله می کند و در برابر خوردگی ناشی از ترکیبات گوگرد مقاومت می کند.

فولادهای کروم وانادیوم دار: این فولادها حاوی 0.15٪ تا 0.25٪ وانادیم، 0.6٪ تا 1.5٪ کروم و 0.1٪ تا 0.6٪ کربن هستند.

فولادهای دارای تنگستن: یکی از فولادهای رایج این گروه دارای 13% تا 19% تنگستن، 1% تا 2% وانادیم، 3% تا 5% کروم و 0.6% تا 0.8% کربن است.

فولادهای منگنزی: افزودن مقادیر کمی از منگنز موجب افزایش استحکام و بهبود خواص ماشینکاری فولاد می شود.

فولاد زنگ نزن یا استنلس استیل (Stainless Steel)

لوله های فولادی زنگ نزن مقاومت بالایی در برابر خوردگی و اکسیداسیون در دماهای بالا دارند. افزودن حداقل 12 درصد کروم به آلیاژ فولاد آن را تبدیل به فولاد زنگ نزن می کند. فولاد زنگ نزن توسط موسسه آهن و فولاد آمریکا (AISI) به سری های 200-300 و 400 طبقه بندی می شود.

فولاد آستنیتی: سری 200-300 فولاد زنگ نزن با نام فولاد آستنیتی شناخته می شود. هجده گرید مختلف فولاد آستنیتی وجود دارد که از این میان نوع SS 304 بیشترین استفاده را دارد.

فولاد زنگ نزن سری 400: فولادهای سری 400 به دو گروه اصلی فریتی و مارتنزیتی تقسیم می شوند. فولادهای فریتی (Ferritic Steel) مغناطیسی هستند و فولاد رایج این دسته گرید 430 است. فولاد مارتنزیتی (Martensitic Steel) درصد کربن نسبتا بالایی (0.1-1.2٪) دارند و فولاد رایج این دسته گرید 410 است.

فولاد زنگ نزن داپلکس (Duplex Stainless Steel): فولاد زنگ نزن دوپلکس دارای درصد کروم بالا (بین 18 تا 28 درصد) و نیکل (بین 4.5 تا 8 درصد) است. این فولادها ترکیبی از ساختار فریتی و آستنیتی دارند و از این رو آنها را داپلکس می نامند. فولاد رایج این دسته گرید 2205 است.

لوله های چدنی (Cast Iron /Ductile Iron pipes)

چدن به آلیاژ آهنی گفته می شود که بیش از ۲ درصد کربن داشته باشد. معمولا دو نوع چدن در صنعت استفاده می شود

چدن خاکستری (Cast Iron)

چدن داکتیل (Ductile Iron)

لوله گالوانیزه (Galvanized Pipe)

لوله آهنی گالوانیزه (GI) یک لوله آهنی معمولی است که با لایه نازکی از روی پوشانده شده است. پوشش روی با محافظت از لوله در برابر زنگ زدگی و خوردگی، عمر لوله را تا حد زیادی افزایش می دهد.

لوله تیتانیوم (Titanium)

از لوله تیتانیوم برای کاربردهای صنایع دریایی و لوله های مبدل حرارتی استفاده می شود.

لوله مس، برنج، آلیاژهای مس-نیکل

از آلیاژهای مس در نیروگاه ها، تجهیزات ابزار دقیق و خدمات آب استفاده می شود. آلیاژهای رایج مس به شرح زیر است:

برنج مس / روی (70٪/30٪): برای لوله های مبدل حرارتی و سیستم های مدار بسته

برنج 76%/2%/0.04%- Cu/Al/As: برای صنایع انتقال آب دریا

برنج 70% /1%/29% – Cu/Sn/Zn: مقاومت بالا در تماس با آب

نیکل Cupro حاوی 31%/2% – Ni/Fe و Kunifer حاوی 10.5%/1.7% – Ni/Fe: برای انتقال آب دریا

لوله های بتنی و سرامیکی

لوله های ساخته شده از بتن و سرامیک برای کاربردهای کم فشار (مانند جریان های گرانشی، فاضلاب و زهکشی زیرزمینی ) استفاده می شوند.

لوله های پلاستیکی

لوله های پلاستیکی به دلیل سبک بودن، مقاومت شیمیایی و مقاومت به خوردگی به طور گسترده مورد استفاده قرار می گیرند. لوله پلی اتیلن (PE) و پلی وینیل کلراید (PVC) رایج ترین ان ها هستند.

لوله پلی اتیلن (PE) و HDPE: لوله های سبک وزن و انعطاف پذیری هستند که در ابعاد بزرگ به طول 30 متر یا بیشتر تولید می شوند.

لوله پلی وینیل کلراید پلاستیک (PVC): لوله ای سخت به رنگ سفید یا خاکستری است و در برابر خوردگی بسیار مقاوم است.

کوپلینگ لوله (Pipe Coupling)

سه نوع کوپلینگ لوله در بازار وجود دارد

کوپلینگ کامل

نیمه کوپلینگ

کوپلینگ کاهنده

کوپلینگ کامل (Full Coupling)

کوپلینگ کامل برای اتصال لوله های با سوراخ کوچک استفاده می شود. همچنین برای اتصال لوله سوئج یا نیپل نیز استفاده می شود. انتهای آن به شکل رزوه یا سوکت است.

نیمه کوپلینگ (Half Coupling)

نیمه کوپلینگ برای انشعاب های کوچک از یک لوله بزرگ استفاده می شود. نیمه کوپلینگ می تواند از نوع رزوه ای یا سوکتی باشد. گاهی یک طرف آن سوکت و انتهای دیگر رزوه ای است.

کوپلینگ کاهنده (Reducing Coupling)

کوپلینگ کاهنده برای اتصال دو لوله با اندازه مختلف استفاده می شود. این نوع کوپلینگ مانند یک کاهنده هم مرکز است که خط مرکزی لوله را حفظ می کند اما اندازه کوچکتری نسبت به کاهنده دارد.

نیپل یا لوله دو سر رزوه (Pipe Nipple)

نیپل یک قطعه کوتاه از لوله است که در هر دو انتها یا یک سر آن یک رزوه وجود دارد. از نیپل برای بهم وصل کردن دو قطعه از اتصالات استفاده می شود. از نیپل برای اتصال لوله ها، شیلنگ ها و شیرها نیز استفاده می شود. نیپل ها اغلب در لوله کشی کم فشار کاربرد دارند.

انتهای اتصالات پایپینگ به صورت یکی از موارد زیر است:

اتصالات رزوهای (threaded joints)

اتصالات لب به لب (butt joints)

اتصالات سوکتی (socket joints)

اتصالات فلنجی (flange joints)

اتصالات شیاری (grooved joints)

اتصالات چسبی (bonded joints)

اتصالات ویژه (special joints)

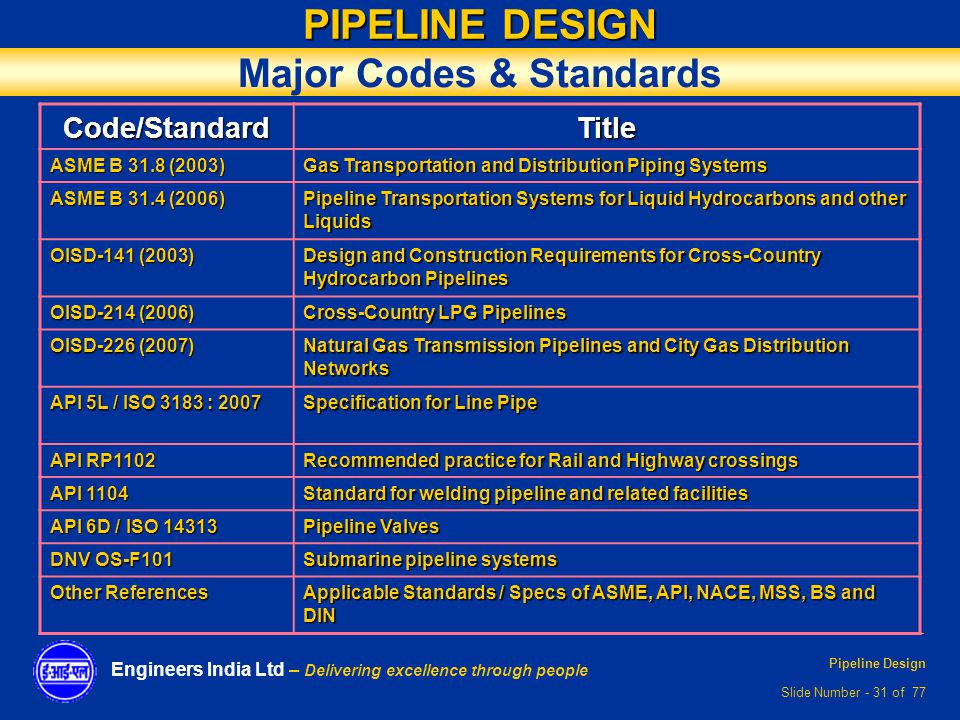

استانداردهای سیستم لوله کشی صنعتی یا پایپینگ

اغلب از کد استاندارد ASME B 31 برای طراحی لوله کشی صنعتی استفاده می شود. اما علاوه بر ASME (انجمن مهندسین مکانیک آمریکا)، استانداردهای دیگری نیز وجود دارد.

ASTM (A252): انجمن آمریکایی مواد و آزمایش ها

API (5L): موسسه نفت آمریکا

EN (13480): کد لوله کشی صنعتی فلزی اروپا

GOST: استانداردهای ملی روسیه

AWS: انجمن جوشکاری آمریکا

AWWA: انجمن لوله کشی آب آمریکا

ANSI: موسسه ملی استاندارد آمریکا

CWB: موسسه جوشکاری کانادا

نهادهای مرتبط

مرکز ایمنی فرآیند صنایع شیمیایی (CCPS)

موسسه صنایع ساخت و ساز (CII)

انجمن طراحان و مهندسان پایپینگ (SPED)

اداره ایمنی و سلامت کا ر (OSHA)

انجمن حفاظت در برابر آتش سوزی (NFPA)

یکی دیگر از معیارهای تقسیمبندی لولههای مورد استفاده در سیستمهای پایپینگ، شکل انتهای آنها است. بر این اساس میتوان لولهها را به انواع صاف، پخخورده و رزوه شده تقسیمبندی کرد. برخی از لولههای پرکاربرد و علائم اختصاری مورد استفاده برای نمایش آنها در سیستم پایپینگ عبارت هستند از:

BBE: دو انتهای پخ خورده

TBE: دو انتهای رزوه شده

PBE: دو انتهای صاف

BLE/TSE: انتهای بزرگ پخ خورده و انتهای کوچک رزوه شده

ساپورت چیست؟

«تکیه گاه لوله» (Pipe Support) یا ساپورت، المانی برای انتقال بارهای اعمال شده از طرف لوله به سازههای نگهدارنده است. وزن لوله، فیتینگ، سیال عبوری و پوششها (نظیر مواد عایق) از بارهای اعمال شده به ساپورت هستند. از عمکلردهای اصلی ساپورت لوله میتوان به مهار، هدایت، جذب ضربه و نگهداری از یک بار مشخص اشاره کرد. در صورت به کارگیری ساپورت در شرایط دمایی بسیار بالا یا بسیار پایین، از مواد عایق در ساخت این المان استفاده میشود.

پایپ رک چیست؟

«پایپ رک» (Pipe Rack)، شریان اصلی یک واحد فرآیندی است که به منظور نگهداری از ساپورت، کابلهای برق، تجهیزات ابزار دقیق و غیره مورد استفاده قرار میگیرد. در برخی از موارد، پایپ رک برای نگهداری از تجهیزات مکانیکی نظیر مخازن و پلتفرم دسترسی به شیرآلات نیز به کار برده میشود. لولههای متصل بر روی پایپ رکهای اصلی، معمولا مواد را بین تجهیزات یا انبارها انتقال میدهند. توجه داشته باشید که جا لولهایهای موجود در انبارها، حتی در صورت ذخیرهسازی قطعات لولهها، به عنوان پایپ رک در نظر گرفته نمیشوند.

برخی از المانهای پرکاربرد اتصالات پایپینگ عبارت هستند از:

زانویی

سه راهی یا اتصال T شکل

انشعاب گیری لوله به لوله

کاهنده

کپ یا کلاهک

پلاگ یا درپوش

سوئیچ نیپل

پیچ و ساکت ولد

انواع فلنج در پایپینگ کدام هستند؟

انواع فلنج مور استفاده در سیستمهای پایپینگ معمولا بر اساس نحوه اتصال فلنج به لوله تقسیمبندی میشوند. بر این اساس، از متداولترین انواع فلنج در لوله کشی میتوان به موارد زیر اشاره کرد:

«فلنج گلودار جوشی» (Welding Neck Flange) یا فلنج WN

«فلنج اسلیپان» (Slip-On Flange) یا فلنج SO

«فلنج روزه ای» (Threaded Flange) یا فلنج THRD

«فلنچ ساکت جوشی» (Socket Weld Flange) یا فلنج SW

«فلنج لبه دار» (Lap Joint Flange) یا فلنج LJ

«فلنج کاهنده» (Reducing Flange) یا فلنج RED

«فلنج کور» (Blind Flange) یا فلنج BLD

«فلنج گلودار جوشی برجسته» (Raised Face Weld Neck Flange) یا فلنج RFWN

اجزای شیرآلات در پایپینگ چه هستند؟

شیرآلات پایپینگ انواع مختلفی دارند. پیکربندی و شکل اجزای این شیرآلات با یکدیگر متفاوت است. با این وجود، بخشهای نظیر بدنه، رگولاتور، نشیمنگاه، فلکه، ساقه و اتصال انتهایی، به عنوان المانهای مشترک در اکثر ولوها مشترک در نظر گرفته میشوند.

بدنه

رگولاتور

نشیمنگاه

فلکه

ساقه

اتصال انتهایی

عملگر

طراحی پایپینگ، فرآیند پیچیدهای است که به همکاری تیمی و موثر بین واحدهای مختلف یک پروژه نیاز دارد. هدف از این طراحی، ساخت کارخانه مطابق با مشخصات مورد نظر کارفرما، الزامات ایمنی و پارامترهای اقتصادی است. از دیگر اهداف طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

به حداقل رساندن زمان مهندسی و ساخت کارخانه

به حداقل رساندن یا حذف دوبارهکاریهای هزینهبر

بهبود قابلیت اجرا

بهبود قابلیت تعمیر و نگهداری

بهبود عملکرد سیستم

سازگاری با الزامات محیط زیستی

به حداقل رساندن هزینهها

توسعه و اصلاح پلان: پلانهای پروژه، محل قرارگیری دقیق تجهیزات و زیرساختهای مربوط به آنها نظیر فونداسیون، نردبان، سکو و غیره را نمایش میدهند. این پلانها بر اساس فرآیند، اطلاعات کارفرما و الزامات ایمنی تهیه میشوند. مختصات مشخص شده بر روی پلان، به طور گسترده برای تعیین موقعیت قرارگیری تجهیزات مورد استفاده قرار میگیرند.

جانمایی نازل تجهیزات (بخش اتصال تجهیزات به لولهها)

تعیین مسیر خطوط لوله: این کار طی یک فرآیند پویا و تکراری انجام میگیرد. پس از تعیین مسیر لولهها، موقعیت نهایی تجهیزات و نازل آنها نیز مشخص میشود.

طراحی المانهای جانبی تجهیزات: فونداسیون، سکو و راهپله

جانمایی تجهیزات محافظتی: شیر آتشنشانی و دوش ایمنی

بهروزرسانی دادههای مربوط به واحدهای دیگر: گرفتن اطلاعات مربوط به جانمایی سازهها، زیرساختها، شیرهای کنترل، مسیر عبور کابلهای برق و المانهای متفرقه کارخانه در حین تعیین مسیر لوله

علائم اختصاری پرکاربرد در طراحی پایپینگ

از علائم اختصاری پرکاربرد در طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

N (شمال)، S (جنوب)، E (شرق) و W (غرب)

CL: خط مرکزی

El: ارتفاع

TOS: بالای فولاد

BOP: کف لوله

BBP: کف صفحه پایه

ISBL: داخل محدوده فعال

OSBL: خارج از محدوده فعال

AG: بالای زمین

UG: زیر زمین

Φ: قطر

OD: قطر خارجی لوله

ID: قطر داخلی لوله

TL: خط مماس

TYP: معمولی

PFD: نمودار جریان فرآیندی

P&ID: نمودار لوله کشی و ابزار دقیق

فاز طراحی مقدماتی و ظاهری

اطلاعات کارفرما

طراحی مفهومی (ابعاد و موقعیت تقریبی تجهیزات)

طراحی مطالعاتی

امکان سنجی

بررسی توسط کارشناسان واحدهای مختلف

بررسی توسط کارفرما

طراحی تکیهگاه مخازن

طراحی خطوط اصلی

فاز طراحی تکمیلی و تفصیلی

پلان نهایی و P&ID تجهیزات، لوله، فیتینگ، شیرآلات، ابزار دقیق، تجهیزات الکتریکی، ساپورت

مدل سه بعدی مدارک IFD و نهاییسازی مشخصات اجزای سیستم

فاز تدارکات

تهیه لیست اسپول

فاز اجرا

تهیه مدارک IFC

مونتاژ و نصب

استانداردهای طراحی پایپینگ کدام هستند؟

سازمانها و نهادهای مختلفی در طول سالیان گذشته اقدام به انتشار و توسعه دستورالعملهای طراحی سیستمهای لوله کشی در صنایع مختلف کردهاند. در بخش مدارک مورد نیاز پایپینگ، به ارائه متداولترین استاندارهای مورد استفاده برای طراحی این سیستمها میپردازیم. در این بخش، معتبرترین نهادها در این زمینه را معرفی میکنیم. این نهادها عبارت هستند از:

انجمن مهندسان مکانیک آمریکا (ASME)

مرکز ایمنی فرآیند صنایع شیمیایی (CCPS)

موسسه صنایع ساخت و ساز (CII)

انجمن طراحان و مهندسان پایپینگ (SPED)

اداره ایمنی و سلامت کار (OSHA)

انجمن حفاظت در برابر آتشسوزی (NFPA)

مدارک پایپینگ، مجموعه استانداردها و اطلاعاتی هستند که به منظور طراحی صحیح سیستمهای لولهکشی مورد استفاده قرار میگیرند. از مهمترین مدارک پایپینگ میتوان به موارد زیر اشاره کرد:

دیاگرام چیدمان تجهیزات

لیست تجهیزات

دیاگرام پایپینگ و ابزار دقیق (P&ID)

لیست خطوط لوله

عدد خطوط لوله

دادههای فرآیندی

دادههای مکانیکی

استانداردهای پایپینگ

مشخصات پایپینگ

لیست اقلام

مدل سه بعدی

استانداردهای پایپینگ چه هستند؟

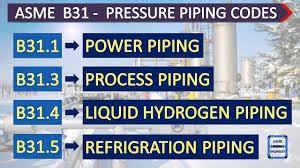

استانداردها و کدهای پایپینگ، مجموعهای گسترده از دستورالعملهای طراحی و مهندسی تاسیسات پایپینگ هستند. این استانداردها به منظور اطمینان از طراحی و عمکلرد ایمن سیستمهای لوله کشی مورد استفاده قرار میگیرند. رعایت الزامات موجود در این دستورالعملها، عملکرد مناسب و نگهداری مطمئن تاسیسات را به همراه دارد. کدهای پایپینگ توسط کمیسیونهای متخصص، تدوین میشوند و از نظر سازگاری با قوانین دولتی (ایمنی و کار) مورد ارزیابی قرار میگیرند. استاندارد ASME B31 به عنوان اصلیترین استاندارد و مرجع مورد استفاده برای طراحی سیستمهای لوله کشی صنعتی شناخته میشود. این استاندارد توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شده و در بسیاری از پروژههای مورد استفاده قرار گرفته است. از کدهای مختلف استاندارد ASME B31 میتوان به موارد زیر اشاره کرد:

ASME B31.1: «پاور پایپینگ» (Power Piping) یا لوله کشی صنایع نیروگاهی

ASME B31.2: «لوله کشی گاز» (Fuel Gas Piping)

ASME B31.3: «پایپینگ فرآیندی» (Process Piping)

AME B31.4: «سیستمهای انتقال لوله برای هیدروکربنهای مایع و دیگر مایعات» (Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids)

ASME B31.5: «لوله کشی تبرید و اجزای انتقال حرارت» (Refrigeration Piping and Heat Transfer Components)

ASME B31.8:

شیرآلات پایپینگ انواع مختلفی دارند.

پیکربندی و شکل اجزای این شیرآلات با یکدیگر متفاوت است. با این وجود، بخشهای نظیر بدنه، رگولاتور، نشیمنگاه، فلکه، ساقه و اتصال انتهایی، به عنوان المانهای مشترک در اکثر ولوها مشترک در نظر گرفته میشوند.

بدنه

رگولاتور

نشیمنگاه

فلکه

ساقه

اتصال انتهایی

عملگر

طراحی پایپینگ، فرآیند پیچیدهای است که به همکاری تیمی و موثر بین واحدهای مختلف یک پروژه نیاز دارد. هدف از این طراحی، ساخت کارخانه مطابق با مشخصات مورد نظر کارفرما، الزامات ایمنی و پارامترهای اقتصادی است. از دیگر اهداف طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

به حداقل رساندن زمان مهندسی و ساخت کارخانه

به حداقل رساندن یا حذف دوبارهکاریهای هزینهبر

بهبود قابلیت اجرا

بهبود قابلیت تعمیر و نگهداری

بهبود عملکرد سیستم

سازگاری با الزامات محیط زیستی

به حداقل رساندن هزینهها

توسعه و اصلاح پلان: پلانهای پروژه، محل قرارگیری دقیق تجهیزات و زیرساختهای مربوط به آنها نظیر فونداسیون، نردبان، سکو و غیره را نمایش میدهند. این پلانها بر اساس فرآیند، اطلاعات کارفرما و الزامات ایمنی تهیه میشوند. مختصات مشخص شده بر روی پلان، به طور گسترده برای تعیین موقعیت قرارگیری تجهیزات مورد استفاده قرار میگیرند.

جانمایی نازل تجهیزات (بخش اتصال تجهیزات به لولهها)

تعیین مسیر خطوط لوله: این کار طی یک فرآیند پویا و تکراری انجام میگیرد. پس از تعیین مسیر لولهها، موقعیت نهایی تجهیزات و نازل آنها نیز مشخص میشود.

طراحی المانهای جانبی تجهیزات: فونداسیون، سکو و راهپله

جانمایی تجهیزات محافظتی: شیر آتشنشانی و دوش ایمنی

بهروزرسانی دادههای مربوط به واحدهای دیگر: گرفتن اطلاعات مربوط به جانمایی سازهها، زیرساختها، شیرهای کنترل، مسیر عبور کابلهای برق و المانهای متفرقه کارخانه در حین تعیین مسیر لوله

علائم اختصاری پرکاربرد در طراحی پایپینگ

از علائم اختصاری پرکاربرد در طراحی سیستمهای لوله کشی صنعتی میتوان به موارد زیر اشاره کرد:

N (شمال)، S (جنوب)، E (شرق) و W (غرب)

CL: خط مرکزی

El: ارتفاع

TOS: بالای فولاد

BOP: کف لوله

BBP: کف صفحه پایه

ISBL: داخل محدوده فعال

OSBL: خارج از محدوده فعال

AG: بالای زمین

UG: زیر زمین

Φ: قطر

OD: قطر خارجی لوله

ID: قطر داخلی لوله

TL: خط مماس

TYP: معمولی

PFD: نمودار جریان فرآیندی

P&ID: نمودار لوله کشی و ابزار دقیق

فاز طراحی مقدماتی و ظاهری

اطلاعات کارفرما

طراحی مفهومی (ابعاد و موقعیت تقریبی تجهیزات)

طراحی مطالعاتی

امکان سنجی

بررسی توسط کارشناسان واحدهای مختلف

بررسی توسط کارفرما

طراحی تکیهگاه مخازن

طراحی خطوط اصلی

فاز طراحی تکمیلی و تفصیلی

پلان نهایی و P&ID تجهیزات، لوله، فیتینگ، شیرآلات، ابزار دقیق، تجهیزات الکتریکی، ساپورت

مدل سه بعدی مدارک IFD و نهاییسازی مشخصات اجزای سیستم

فاز تدارکات

تهیه لیست اسپول

فاز اجرا

تهیه مدارک IFC

مونتاژ و نصب

استانداردهای طراحی پایپینگ کدام هستند؟

سازمانها و نهادهای مختلفی در طول سالیان گذشته اقدام به انتشار و توسعه دستورالعملهای طراحی سیستمهای لوله کشی در صنایع مختلف کردهاند. در بخش مدارک مورد نیاز پایپینگ، به ارائه متداولترین استاندارهای مورد استفاده برای طراحی این سیستمها میپردازیم. در این بخش، معتبرترین نهادها در این زمینه را معرفی میکنیم. این نهادها عبارت هستند از:

انجمن مهندسان مکانیک آمریکا (ASME)

مرکز ایمنی فرآیند صنایع شیمیایی (CCPS)

موسسه صنایع ساخت و ساز (CII)

انجمن طراحان و مهندسان پایپینگ (SPED)

اداره ایمنی و سلامت کار (OSHA)

انجمن حفاظت در برابر آتشسوزی (NFPA)

مدارک پایپینگ، مجموعه استانداردها و اطلاعاتی هستند که به منظور طراحی صحیح سیستمهای لولهکشی مورد استفاده قرار میگیرند. از مهمترین مدارک پایپینگ میتوان به موارد زیر اشاره کرد:

دیاگرام چیدمان تجهیزات

لیست تجهیزات

دیاگرام پایپینگ و ابزار دقیق (P&ID)

لیست خطوط لوله

عدد خطوط لوله

دادههای فرآیندی

دادههای مکانیکی

استانداردهای پایپینگ

مشخصات پایپینگ

لیست اقلام

مدل سه بعدی

استانداردهای پایپینگ چه هستند؟

استانداردها و کدهای پایپینگ، مجموعهای گسترده از دستورالعملهای طراحی و مهندسی تاسیسات پایپینگ هستند. این استانداردها به منظور اطمینان از طراحی و عمکلرد ایمن سیستمهای لوله کشی مورد استفاده قرار میگیرند. رعایت الزامات موجود در این دستورالعملها، عملکرد مناسب و نگهداری مطمئن تاسیسات را به همراه دارد. کدهای پایپینگ توسط کمیسیونهای متخصص، تدوین میشوند و از نظر سازگاری با قوانین دولتی (ایمنی و کار) مورد ارزیابی قرار میگیرند. استاندارد ASME B31 به عنوان اصلیترین استاندارد و مرجع مورد استفاده برای طراحی سیستمهای لوله کشی صنعتی شناخته میشود. این استاندارد توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شده و در بسیاری از پروژههای مورد استفاده قرار گرفته است. از کدهای مختلف استاندارد ASME B31 میتوان به موارد زیر اشاره کرد:

ASME B31.1: «پاور پایپینگ» (Power Piping) یا لوله کشی صنایع نیروگاهی

ASME B31.2: «لوله کشی گاز» (Fuel Gas Piping)

ASME B31.3: «پایپینگ فرآیندی» (Process Piping)

AME B31.4: «سیستمهای انتقال لوله برای هیدروکربنهای مایع و دیگر مایعات» (Pipeline Transportation Systems for Liquid Hydrocarbons and Other Liquids)

ASME B31.5: «لوله کشی تبرید و اجزای انتقال حرارت» (Refrigeration Piping and Heat Transfer Components)

ASME B31.8: «

سیستمهای انتقال و توزیع گاز» (Gas Transmission and Distribution Piping Systems)

ASME B31.8S: «مدیریت یکپارچگی سیستم لوله کشی گاز» (Managing System Integrity of Gas Pipelines)

ASME B31.9: «لوله کشی تاسیسات ساختمان» (Building Services Piping)

ASME B31.11: «سیستمهای لوله کشی انتقال دوغاب» (Slurry Transportation Piping Systems)

ASME B31G: «راهنمای تعیین مقاومت باقیمانده لولههای خورده شده» (Manual for Determining Remaining Strength of Corroded Pipelines)

مهندسان و طراحان باید مطابق با عملکرد مورد انتظار از سیستم پایپینگ، مرتبطترین استاندارد و کد را تهیه کرده و فعالیتهای پروژه را بر اساس آنها اجرا کنند. در این مقاله، کد AME B31.3 (کارخانه فرآیندی)، مبنای طراحی قرار میگیرد. اکثر ولوهای مورد استفاده در سیستمهای پایپینگ کارخانههای فرآیندی مطابق با استانداردهای زیر تهیه میشوند:

ASME B31.16: ابعاد سر به سر (End to End) و سطح به سطح

ASME B31.34: انتهای فلنجی، رزوه دار و جوشی

API 526: شیر اطمینان فولادی با اتصال فلنجی

API 594: شیر سماوری

API 599: شیر یک طرفه فشاری

API 600: شیر کشویی برای صنایع نفت و گاز طبیعی

API 602: شیر کشویی با فولاد فشرده

API 603: شیر کشویی کلاس 150 با انتهای فلنجی و مقاوم در برابر خوردگی

API 608: شیر توپی فلزی

API 609: شیر پروانهای

AWWA C500: شیر کشویی برای لوله کشی آب

AWWA C504: شیر پروانه ای با نشیمنگاه لاستیکی

MSS SP-42: شیرهای کشویی، کروی، زاویهای و یک طرفه کلاس 150 با انتهای فلنجی و جوشی، مقاوم در برابر خوردگی

MSS SP-70: شیرهای کشویی چدنی با انتهای فلنجی یا رزوه دار

MSS SP-71: شیر یک طرفه مدور چدنی با انتهای فلنجی و روزه دار

MSS SP-72: شیرهای توپی با انتهای جوشی یا فلنجی برای خدمات عمومی

MSS SP-80: شیرهای کشویی، کروی، زاویهای و یک طرفه برنزی

MSS SP-81: شیرهای گيوتينی

MSS SP-85: شیرهای کروی و زاویهای از جنس چدن خاکستری با انتهای فلنجی و روزه دار

MSS SP-88: شیرهای دیافراگمی

MSS SP-105: شیرهای ابزار دقیق

استانداردهای پرکاربرد برای طراحی فلنجهای مورد استفاده در سیستمهای پایپینگ نیز عبارت هستند از:

ANSI B16.1: فلنج و فیتینگ فلنجی لوله از جنس چدن

ASME B16.5: فلنج و فیتینگ فلنجی لوله

ASME B16.24: فلنج و فیتینگ فلنجی لوله از جنس آلیاژ ریختگی مس با کلاسهای 150، 300، 600، 900، 1500 و 2500

ASME B16.36: فلنج اریفیس با کلاسهای 300 تا 2500

ASME B16.42: فلنج و فیتینگ فلنجی لوله از جنس چدن نشکن با کلاسهای 150 و 300

ASME B16.47: فلنجهای فولادی با قطر بزرگ (NPS بین 26 تا 60)

ASME B16.48: بلنکهای فولادی

AWWA C115: لولههای فلنجی از جنس چدن نشکن با فلنج روزه دار از جنس چدن نشکن یا چدن خاکستری

AWWA C207: لولههای فلنجی از جنس فولاد برای انتقال آب با قطر 4 تا 144 اینچ

MSS SP44: فلنج خط لوله فولادی

MSS SP51: فلنج و فیتینگ فلنجی کلاس 150LW مقاوم در برابر خوردگی

MSS SP65: فلنجهای فشار قوی مورد استفاده در صنایع شیمیایی با ته کوب روزه دار و گسکت لنزی

به منظور طراحی صحیح و مناسب سیستمهای پایپینگ، استانداردهای بالا باید متناسب با عملکرد مورد انتظار تهیه شوند. مرجع اصلی در طراحی و اجرای لوله کشی صنعتی، استاندارد AME B31.3 است.

به طور کلی، مشخصات پایپینگ برای تعیین بسیاری از پارامترهای دخیل در طراحی و اجرای سیستمهای لوله کشی مورد استفاده قرار میگیرند. برخی از این پارامترها عبارت هستند از:

مشخصات و عیار مواد

مسیرهای سرویسدهی

NPS

خوردگی مجاز

ضخامت دیواره لوله

کلاس فلنج

محدود مجاز دما و فشار

نوع اتصالات قابل استفاده (پیچی، ساکت ولد یا جوشی)

مشخصات فیتینگ (زانویی، کاهنده، سهراهی، کلاهک و غیره)

مشخصات فلنج اریفیس، پیچ و واشرها

مشخصات شیرآلات

مدل سه بعدی پایپینگ چه کاربردی دارد؟

پیشرفت کامپیوترها و دسترسی به نرم افزاهای مدلسازی، ایجاد مدلهای سه بعدی از سیستمهای لوله کشی را به یکی از فعالیتهای ثابت در طراحی و مهندسی پایپینگ تبدیل کرده است. در ادامه، به معرفی برخی از ویژگیها و مزایای استفاده از مدلهای سه بعدی در پروژههای لوله کشی میپردازیم:

مدلهای سه بعدی، نمایش تاسیسات و تجهیزاتی نظیر لوله، فیتینگ، ولو، ابزار دقیق، ساپورت و فونداسیون با اندازه واقعی هستند. تمام جزئیات کارخانه در این مدلها آورده شده است.

اطلاعات مهندسی مربوط به هر یک از مولفهها به اجزای مدل اختصاص داده شدهاند. این اطلاعات، یک پایگاه داده کامل و بهروز را برای فازهای مختلف پروژه فراهم میکند.

مدلهای سه بعدی، روش فوق العادهای برای تصویرسازی ذهنی طراحان، مهندسان و کارکنان هستند.

اغلب نرم افزارهای مدلسازی سه بعدی، امکان اجرای تحلیل شناسایی تداخل و تهیه گزارش از احتمال برخورد مولفههای سیستم را فراهم میکنند. طراحان با به کارگیری این قابلیت نرم افزارها میتوانند مولفههای سیستم را به درستی جانمایی کرده و از صرف هزینههای احتمالی در آینده جلوگیری کنند.

خروجی نرم افزارهای سه بعدی، برای تهیه گزارشهای انیمیشنی و ارائه آن به کارفرمایان و کارکنان قابل استفاده است. به علاوه، از این خروجیها میتوان در جهت ارائه آموزشهای فنی و ایمنی نیز استفاده کرد.

مدارک تحلیل تنش پایپینگ کدام هستند؟

از دستورالعملها و کدهای مورد استفاده برای تحلیل تنش پایپینگ سیستمهای لوله کشی فرآیندی و نیروگاهی میتوان به موارد زیر اشاره کرد:

ASME B31.3: لوله کشی فرآیندی

ASME B31.1: لوله کشی نیروگاهی

API 610: پمپهای جابجایی مثبت

API 617: کمپرسورهای گریز از مرکز

API 618: کمپرسورهای رفت و برگشتی

NEMA SM23/ API 612: توربینهای بخار

API 661: مبدلهای حرارتی هوا خنک

API 560: کورهها

API 650: مخازن ذخیره سازی جوشی

TEMA: مبدلهای حرارتی

ASME Section VIII: مخازن

ASME B31.4/ASME B31.8: تحلیل تنش خط لوله

ISO 14692: تحلیل تنش پایپنگ GRE/GRP/FRP

EN 13480: لوله کشی صنعتی فلزی

نرم افزار تحلیل تنش پایپینگ چیست؟

امروزه با پیشرفت توان محاسباتی کامپیوترها، نرم افزارهای زیادی برای طراحی و تحلیل تنش سیستمهای لوله کشی صنعتی ارائه شدهاند. نرم افزار «سزار 2» (Caesar II)، محبوبترین و گستردهترین نرم افزار مورد استفاده در حوزه مهندسی پایپینگ است. از قابلیتها و مزایای نرم افزار سزار میتوان به موارد زیر اشاره کرد:

صرفهجویی در زمان مدلسازی: دیتابیس بزرگ نرم افزار، تمام مدلهای استاندارد را در برمیگیرد. بسیاری از این مدلها فقط با یک کلیک قابل ایجاد هستند.

عملکرد مناسب: بهینه بودن توان گرافیکی نرم افزار، امکان ایجاد بدون مشکل مدلهای بزرگ را فراهم میکند. سزار از سیستم تحلیل تنش پیشرفته بهره میبرد.

حالتهای بارگذاری متنوع و کامل

سازگاری با نرم افزارهای تحلیل المان محدود

سازگاری با نرم افزارهای ترسیمی معروف نظیر اتوکد

برخی دیگر از نرم افزارهای تحلیل تنش پایپینگ عبارت هستند از:

اتوپایپ (Autopipe)

CAEPIPE

ROHR2

PEPS

استانداردهای طراحی و اجرای ساپورت گذاری چه هستند؟

در بند 321.1 استاندارد ASME B31.3، اهداف و اصول اولیه تحلیل، طراحی و اجرای تکیه گاه سیستم پایپینگ آورده شدهاند. علاوه بر این استاندارد، دستورالعملهای بینالمللی دیگری نیز برای طراحی این المانها وجود دارند که پرکاربردترین آنها عبارت هستند از:

MSS-SP-58: تعیین مواد، طراحی و بررسی معیارهای مورد استفاده برای ساخت تکیهگاههای لوله (آمریکا)

MSS-SP-69: دستورالعملهای پیشنهادی برای انتخاب و به کارگیری تکیهگاههای لوله (آمریکا)

MSS-SP-89: دستورالعملهای پیشنهادی برای ساخت و نصب تکیهگاههای لوله (آمریکا)

BS-3974: الزامات تکیهگاههای لوله (بریتانیا)

VGB-R-510 L: دستورالعملهای تکیهگاههای استاندارد (آلمان)

RCC-M: الزامات تکیهگاههای لوله (فرانسه)

MITI 501: اصول فنی (ژاپن)

انواع ساپورت پایپینگ چه هستند؟

تکیه گاههای لوله بر اساس معیارهای به انواع زیر تقسیم میشوند:

بر اساس اتصال به لوله

تکیه گاه مستقیم

تکیه گاه غیر مستقیم

بر اساس صلبیت

تکیه گاه صلب

تکیه گاه الاستیک

تکیه گاه قابل تنظیم

بر اساس عایق لوله

تکیه گاه عایق گرما

تکیه گاه عایق سرد

تکیه گاه عایق صوتی

بر اساس نوع جوش

تکیه گاه جوشی

تکیه گاه بست دار

بر اساس عملکرد

تکیه گاه نگهدارنده

تکیه گاه هدایت کننده

تکیه گاه متوقف کننده

تکیه گاه مهاری

روش های اتصال در پایپینگ صنعتی:

سه روش کلی به منظور اتصال لوله و اتصالات در پایپینگ خطوط لوله به کار می رود که شامل:

1-اتصال دنده ای

2-اتصال فلنجی

3-اتصال جوشی

هر کدام از این روش ها دارای مزایا و معایبی است که در ذیل به تفصیل به تشریح آن می پردازیم.

*اتصال دنده ای:

در این روش،دو سر لوله رزوه زده می شود و اتصالات دنده ای مانند بوشن،مهره ماسوره،زانویی و سایر اتصالات به لوله متصل می شوند.در پایپینگ خطوط لوله این روش بیشتر به منظور اتصال لوله و اتصالات با قطر کمتر از 105.6mm یا 4 اینچ برای خطوط لوله با فشار کم و متوسط می باشد.

مزیت استفاده از لوله و اتصالات دنده ای در پایپینگ صنعتی،مونتاژ و دمونتاژ راحت است.با این وجود در اتصال دنده ای بروز نشتی محتمل است و استحکام لوله در محل رزوه خورده نسبت به سایر نقاط لوله کمتر است.

*اتصال فلنجی:

در اتصال فلنجی،فلنج به دو انتهای لوله جوش شده و در حالتی که دو وجه تخت فلنج رو به روی یکدیگر قرار میگیرند،یک واشر بین دو وجه فلنج قرار گرفته و به یکدیگر پیچ و مهره می شوند.اتصال فلنجی نسبت به اتصال جوشی دارای مزیتهایی از جمله سهولت در نصب است.همچنین مزیت اتصال فلنجی به نسبت اتصال دنده ای سهولت در مونتاژ و دمونتاژ اتصال است.

به منظور جلوگیری از نشتی در اتصال فلنجی،وجوه فلنج ها بایستی دارای سطح بسیار صاف و نرمی باشند.اگر چه از نظر تئوری ایجاد سطح صاف و نرم در وجوه فلنج تعریف شده است ولی بسیار هزینه بر و زمان بر است و صرفه اقتصادی ندارد.

بنابراین به منظور آب بندی اتصال فلنجی،مابین وجوه دو فلنج یک گسکت استفاده می شود.گسکت نسبتا از مواد انعطاف پذیری ساخته شده است و زمانیکه دو فلنج تحت تاثیر فشار پیچ و مهره به یکدیگر نیرو وارد میکنند،این گسکت محل فرورفتگی و برآمدگی روی وجوه تخت فلنج را پر می کند و مانع نشتی می شود.

*اتصال جوشی:

در این روش لوله بصورت مستقیم به یکدیگر و به سایر اتصالات و شیرآلات جوش داده می شوند.استفاده از روش جوشکاری در پایپینگ خطوط لوله به نسبت اتصال دنده ای و فلنجی دارای مزایایی می باشد که در ذیل به آن اشاره می کنیم.

مزیت استفاده ار اتصالات جوشی:

*با حذف اتصال فلنجی و دنده ای امکان نشتی در خطوط لوله از بین می رود.

*وزن سیستم پایپینگ با حذف اتصال فلنجی و دنده ای و جایگزینی اتصال جوشی،کاهش می یابد.

*هزینه مواد اولیه و نیاز به نگهداری و تعمیرات با حذف اتصالات دنده ای و فلنجی و جایگزینی اتصال جوشی،کاهش می یابد.

*با حذف فلنج های حجیم و سنگین،خطوط لوله شکیل تر به نظر می رسد.

متریال مناسب عایق در پایپینگ صنعتی:

متریال مناسب عایق به منظور استفاده در خطوط لوله بایستی خصوصیات ذیل را داشته باشد:

*خاصیت عایق کاری بالا

*طول عمر بالا

*عدم تجزیه پذیری

*دارای خاصیت ضد خوردگی

*قابلیت نگهداشتن شکل و حالت و خاصیت عایق کاری پس از خیس خوردن

*سهولت نصب و کاربرد

بعضی از متریالهای مورد استفاده در عایق کاری پایپینگ خطوط لوله در ذیل مورد بحث و بررسی قرار گرفته است:

*عایق با جداره سیلیکونی:

پایه اصلی متریال این عایق،خاک رس و نوعی پنبه نسوز است و در پایپینگ پتروشیمی در محدوده دمایی بالای 1030 درجه سانتیگراد مورد استفاده قرار می گیرد.

*عایق با نوعی پنبه نسوز:

سطح خطوط لوله توسط نوعی رشته های پنبه نسوز به شکلی قالب گیری و پوشانده می شود و در پایپینگ خطوط لوله،در محدوده دمایی بالای 650 درجه سانتیگراد مورد استفاده قرار می گیرند.

*عایق کلسیم سیلیکات:

متریال اصلی این عایق لوله،از سیلیس و آهک تشکیل شده است و مناسب استفاده در پایپینگ پتروشیمی با دمای بالای 650 درجه سانتیگراد است.

*عایق سلولهای شیشه ای:

متریال اصلی این عایق،شیشه ذوب شده است و به شکل فوم درآمده و قالب لوله را به خود گرفته است.این عایق مناسب پایپینگ خطوط لوله با دمای بالای 430 درجه سانتیگراد است.

*عایق منیزیم با خلوص 85 درصد:

این متریال ترکیبی از کربنات منیزیم با الیاف پنبه نسوز است.این نوع عایق لوله به منظور پوشش خطوط لوله ساخته می شود و همچنین در حالت پودری با ترکیب آب به شکل عایق سیمانی شکل درآمده و به منظور عایق کاری اتصالات در پایپینگ پتروشیمی مورد استفاده قرار می گیرد.عایق منیزیم مناسب برای پایپینگ خطوط لوله با دمای بالای 350 درجه سانتیگراد است.

*عایق الیاف شیشه:

این نوع عایق همان شیشه است که به شکل الیاف درآمده و در پایپینگ پالایشگاه و پتروشیمی مناسب عایق کاری خطوط لوله با دمای بالای 190 درجه سانتیگراد می باشد.

*عاق فوم پلاستیک:

این نوع عایق لوله در واقع پلاستیک هایی هستند که در خلال فرآیند تولید به شکل فوم درآمده اند و سپس به شکل مقاطع لوله درآمده اند.این نوع عایق لوله در پایپینگ پتروشیمی در محدوده دمایی بین 120 تا 170 درجه سانتیگراد مورد استفاده قرار می گیرند.

سلام

اطلاعات فوقالعاده خوبی از توی سایت تون گرفتم

عالی بود…

جایی ندیدم که اینقدر اطلاعات کامل و جامعی داشته باشه

سلام و عرض خسته نباشید

من پایپینگ کارم و دارای تیم اجرایی با گرید های کامل جوشکاری

در صورت تمایل میتونم باهاتون همکاری کنم

روزتون بخیر

لطفا رزومه تون رو به ایمیل رسمی شرکت ارسال کنید

در صورت نیاز باهاتون تماس گرفته می شود

درود فراوان

در مورد انواع جوشکاری ها هم مقاله بنویسید ممنون میشم

من و دوستانم از این مقاله توی پایان نامه مون استفاده کردیم ، بسیااار عالی بود

بازهم ممنونم 🫡

سلام

شکر خدا که مفید بوده

بسیار عالی ، درجه یک ….

درود فراوان

استاندارد های کامل پایپینگ رو شما دارید برای دانلود ؟

سلام

بعضی از استاندارهای کاربردی در لینک استاندارهای سایت قرار گرفتند که میتونید از انجا دانلود کنید

سلام وقت بخیر

استاندارد پایپینگ نیروگاه و پالایشگاه باهم فرق دارن ؟

استانداردهای کلی تفاوت زیادی ندارند ولی ممکنه بعضی از قسمتها بر اساس استاندارد خاصی طراحی و ساخته شده باشه